一.核心概念:

电动执行器: 提供旋转或直线运动的动力源。

二级传动涡轮箱: 指包含两级蜗轮蜗杆减速机构的齿轮箱。

蜗轮蜗杆传动: 利用蜗杆(类似螺杆)驱动蜗轮(类似斜齿轮)实现大减速比和运动方向改变(通常90度)。

二级传动: 意味着有两套这样的蜗轮蜗杆副串联工作,以实现更大的总减速比。

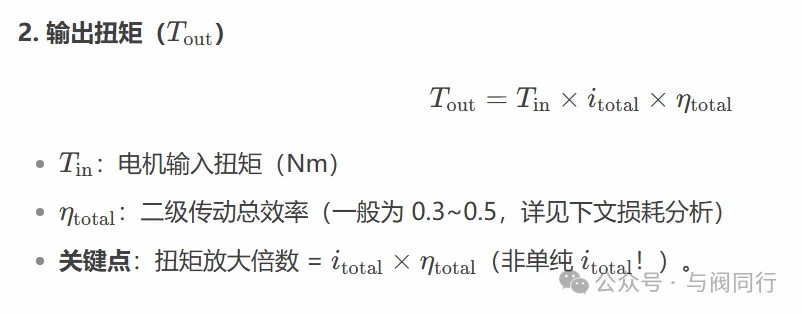

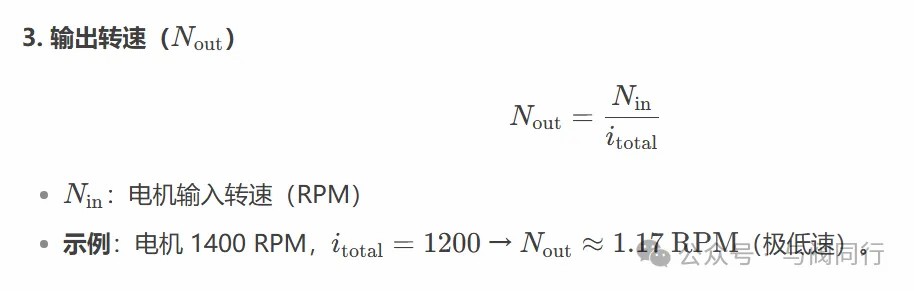

二、核心计算公式

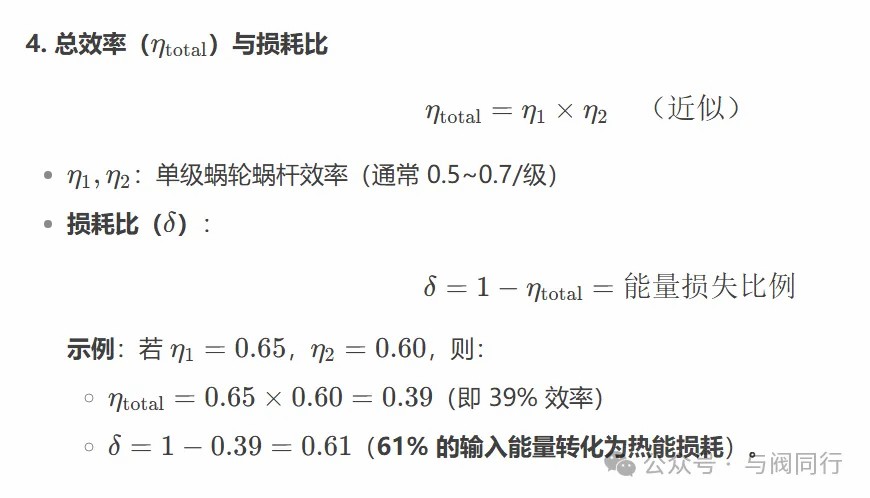

三、二级传动损耗比详解 损耗分布(实测数据)

| 损耗类型 | 占比 | 原因与影响 |

|---|---|---|

| 蜗杆摩擦损耗 | 65%~75% | 滑动摩擦主导,铜蜗轮表面刮擦(新机η≈0.6,磨损后↓0.4) |

| 轴承损耗 | 10%~15% | 角接触轴承 > 深沟球轴承,预紧力不当增加5%损耗 |

| 搅油损耗 | 8%~12% | 高速时显著(N_in>1500RPM时损耗翻倍) |

| 密封损耗 | 3%~5% | 骨架油封摩擦扭矩可达0.5~2 Nm |

总效率η_total = η1×η2×η轴承×η密封

新机效率:0.45~0.55(精密研磨蜗杆+锡青铜蜗轮)

老化后效率:↓0.25~0.35(运行3年后,润滑劣化+齿面磨损)

警告:计算扭矩必须按 η_total=0.3~0.4 选型,否则可能带不动负载!

四.选型注意事项(避坑指南)

1. 传动结构选择

| 方案 | 适用场景 | 禁忌 |

|---|---|---|

| 蜗杆+蜗杆 | 超大扭矩(>50kNm) | 频繁启停(>10次/小时)→ 温升爆表 |

| 行星齿轮+蜗杆 | 频繁调节阀(η_total↑至0.6~0.7) | 成本增加40% |

| 斜齿轮+蜗杆 | 中等扭矩(5~30kNm)经济方案 | 避免垂直输出轴安装→ 润滑不均 |

2. 材料与工艺要求

蜗杆:20CrMnTi渗碳淬火(硬度HRC58-62),表面粗糙度Ra≤0.8μm

蜗轮:ZCuSn10P1离心铸造,禁止用铸铝替代!

润滑脂:聚脲基合成脂(适用温度-30~180℃),填充量≤箱体容积50%(过多加剧搅油)

3. 热管理措施

箱体表面积:按Q_loss = (1-η_total) × P_in计算发热量

强制散热要求:

P_in > 15kW \quad \Rightarrow \quad \text{加散热鳍片} \\

P_in > 30kW \quad \Rightarrow \quad \text{强制风冷(风扇功率≥5%P_in)}

4. 自锁可靠性验证

自锁条件:蜗杆导程角γ < arctan(μ) (μ≈0.05~0.12)

测试要求:在1.5倍T_required下保压10分钟,位移≤0.5°

四、成本优化策略

1.替代方案对比

| 配置 | 成本系数 | 寿命(万次) | 维护周期 |

|---|---|---|---|

| 双蜗杆 | 1.0 | 3~5 | 6个月换脂 |

| 行星齿轮+蜗杆 | 1.4 | 10+ | 1年换脂 |

| 液压执行器 | 2.5+ | - | 每周查漏油 |

2.降本技巧

非关键阀:用 斜齿轮+单蜗杆(η_total≈0.5,成本↓30%)

中轻载阀:输出级改用尼龙蜗轮(承载↓40%,但成本↓50%)

五、故障预警指标

| 异常现象 | 可能原因 | 解决方案 |

|---|---|---|

| 温升>70℃ | 润滑不足/效率衰减 | 换高粘度脂(ISO VG220) |

| 启动扭矩波动±30% | 蜗杆导程角过大导致自锁失效 | 加装机械制动器 |

| 噪声突然增大 | 蜗轮崩齿(常见于锡青铜) | 改用铸钢蜗轮+特殊涂层 |

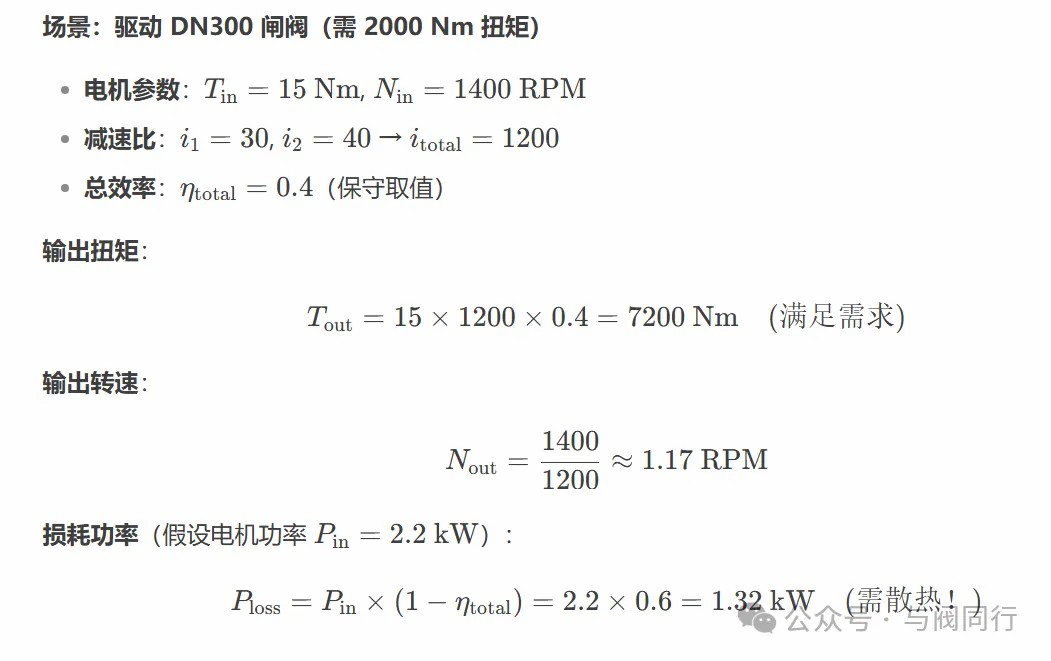

六.工程应用中的计算示例